8 LIB正極材の新製造プロセスについて(NCM正極 非水系)

タフミル®を用いたカーボンペーストの作製と

NCM523正極の電極特性

高粘度分散機タフミルを用いてカーボンペーストの作製を行い、NCM523正極の電池特性について調べた。

1.タフミルについて

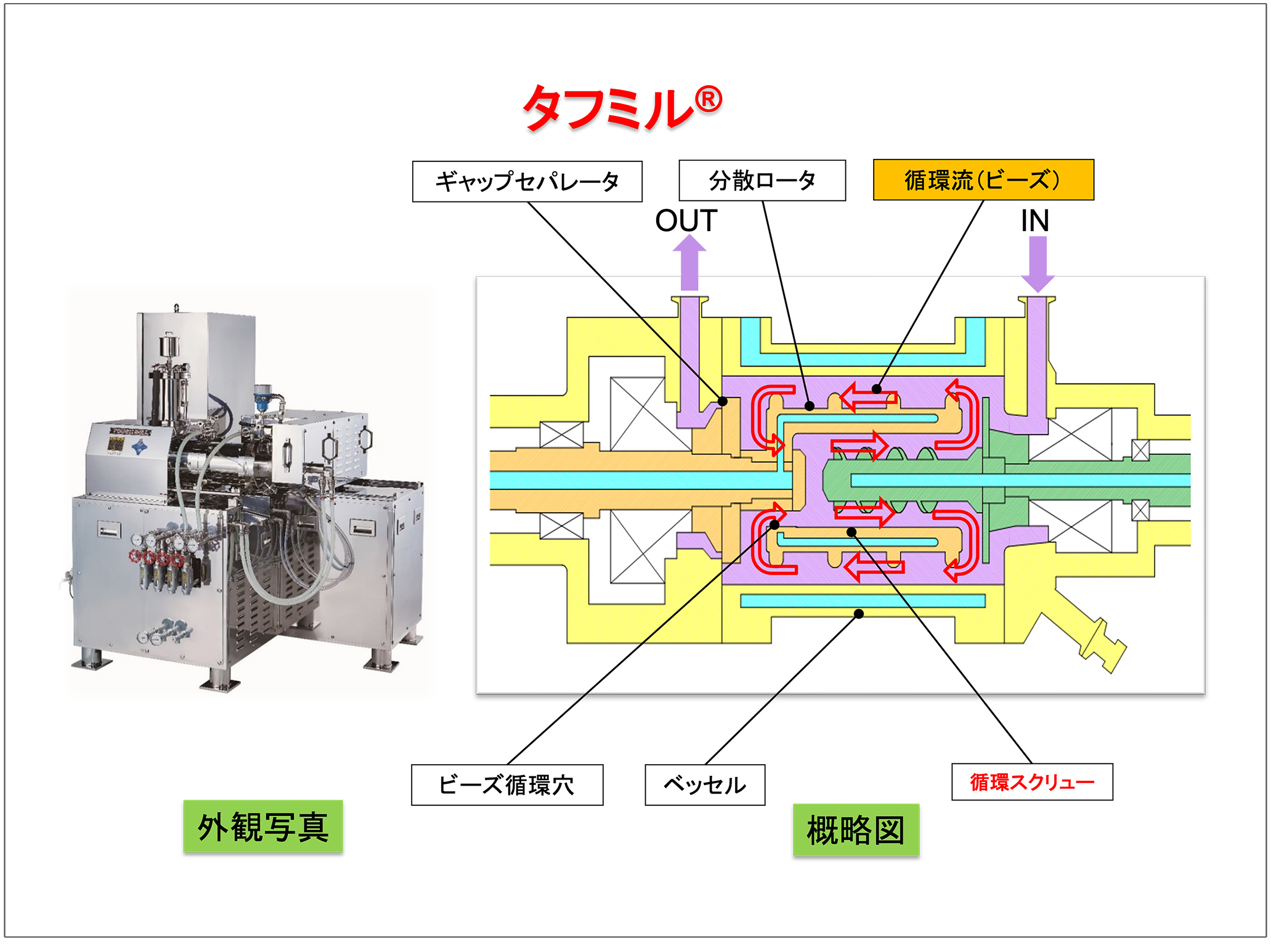

タフミルは、高粘度ペースト対応の横型媒体式分散機である。

ベッセル内に「分散ロータ」と「循環スクリュー」が同心上に配置され、これらは各々別のモータで駆動する二軸方式を採用している。

ベッセル内にビーズを充填し、分散ロータが回転することでビーズが運動する。

ポンプから送液されたペーストは、タフミルの液入口(IN)からベッセル内に供給され、ビーズが運動する分散ロータの外周部を通過することで解砕・分散され、液出口(OUT)から排出する。その際、別駆動で回転する循環スクリューによってビーズ循環流が発生し、ギャップセパレーター付近のビーズの偏りを解消することで、高粘度ペーストの処理が可能となった。

2.電極スラリーの製造方法について

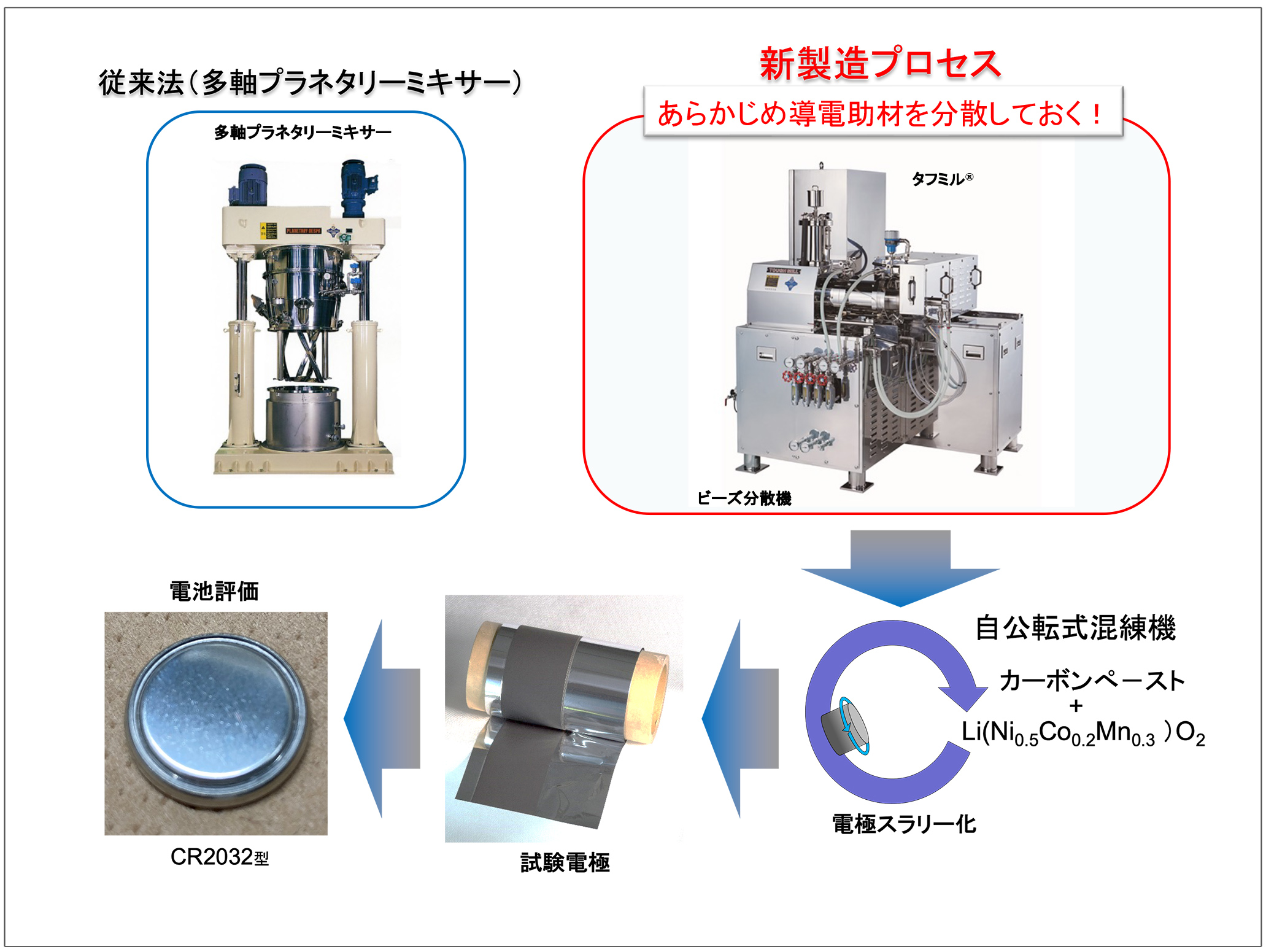

従来の電極スラリー製造は、多軸プラネタリーミキサーに導電助材、バインダー、溶媒及び活物質を投入し、混練することが主流であった。

ここでは新製造プロセスとして、分散機タフミルを用いてあらかじめ導電助材を均一分散させたカーボン(導電助材)ペーストを作製することからスタートさせた。その後、このカーボンペーストにNCM正極材を追加し、自公転式の多軸プラネタリーミキサーにて混練することにより、電極スラリーを作製した。

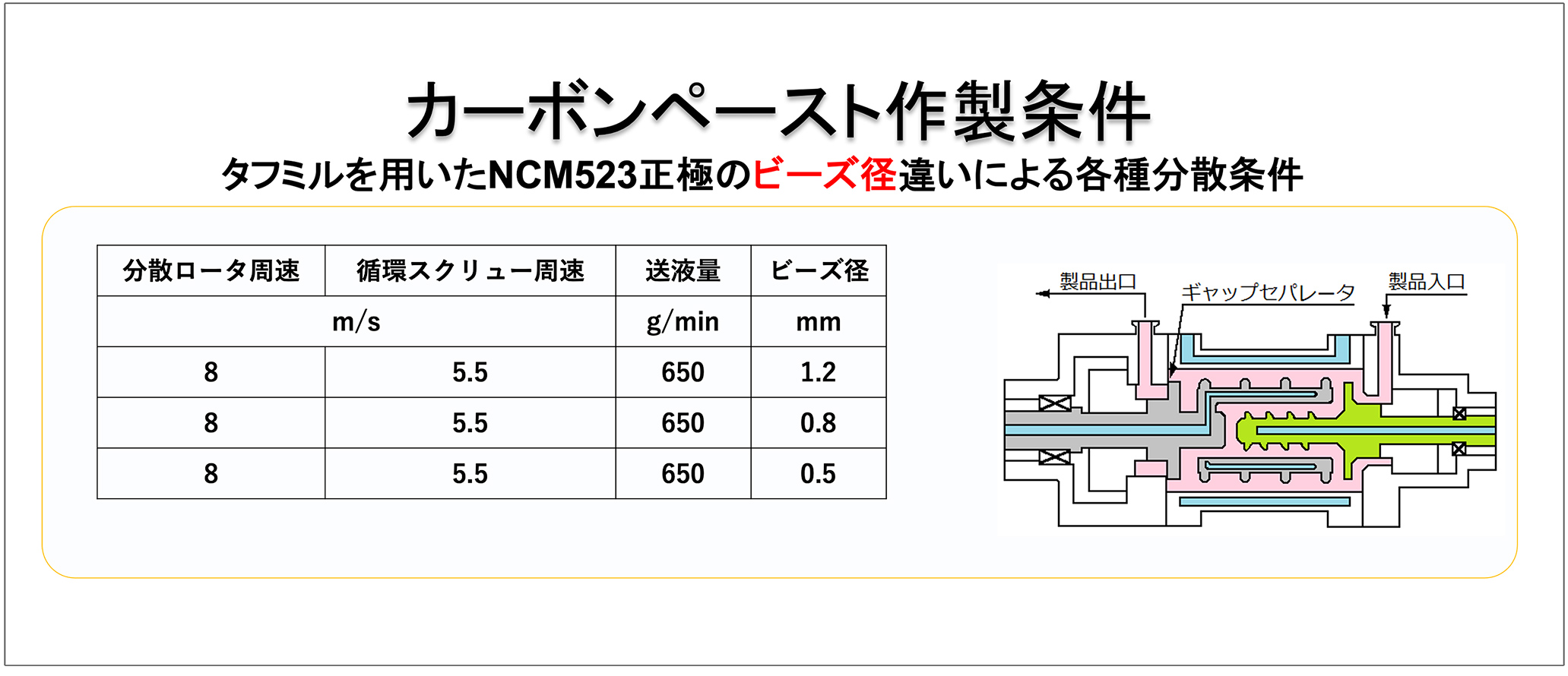

3.カーボンペーストの作製

タフミルを用いて異なる径のジルコニアビーズ(φ1.2mm、φ0.8mm、φ0.5mm)を用いて分散することで、3水準のカーボンペーストを作製した。

なお、ビーズ径以外のパラメータ(分散ロータ周速、循環スクリュー周速、ペースト送液量等)は一定とした。

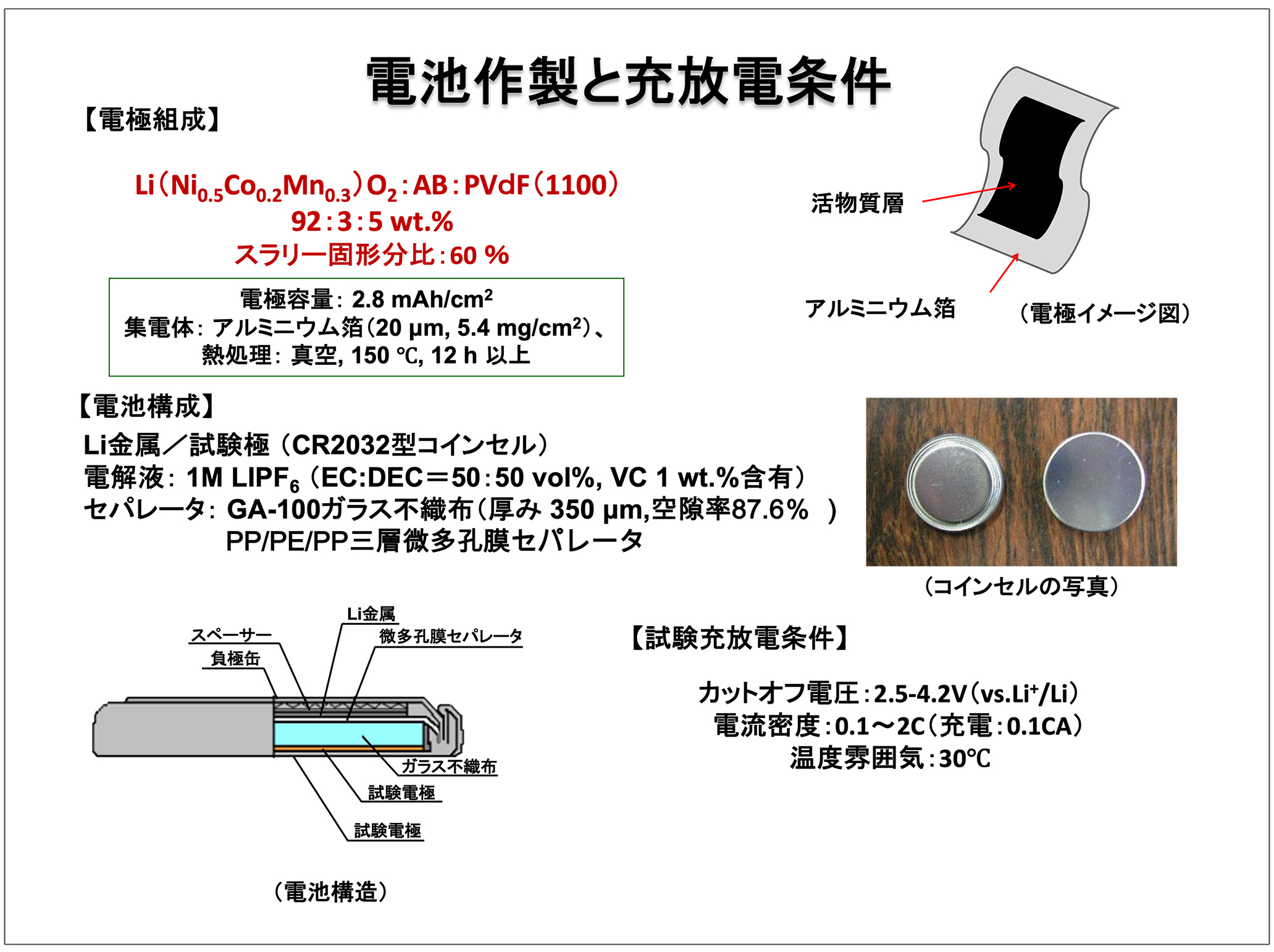

4.コインセルの作製

コインセルを作製し、サイクル特性、高率放電特性と直流内部抵抗の測定を行った。

電極スラリーは下記に示す2パターンの製法で作製した。

①多軸プラネタリーミキサーにて全配合混練する従来法

②タフミルを用いたカーボンペーストに活物質を含むその他材料を加え、自公転式混練機を用いて混練する新製造プロセス

なお、組成はいずれもNCM523:AB:PVdF(#1100)=92:3:5 (wt.%)とし、スラリー固形分比60%とした。

5.電極特性

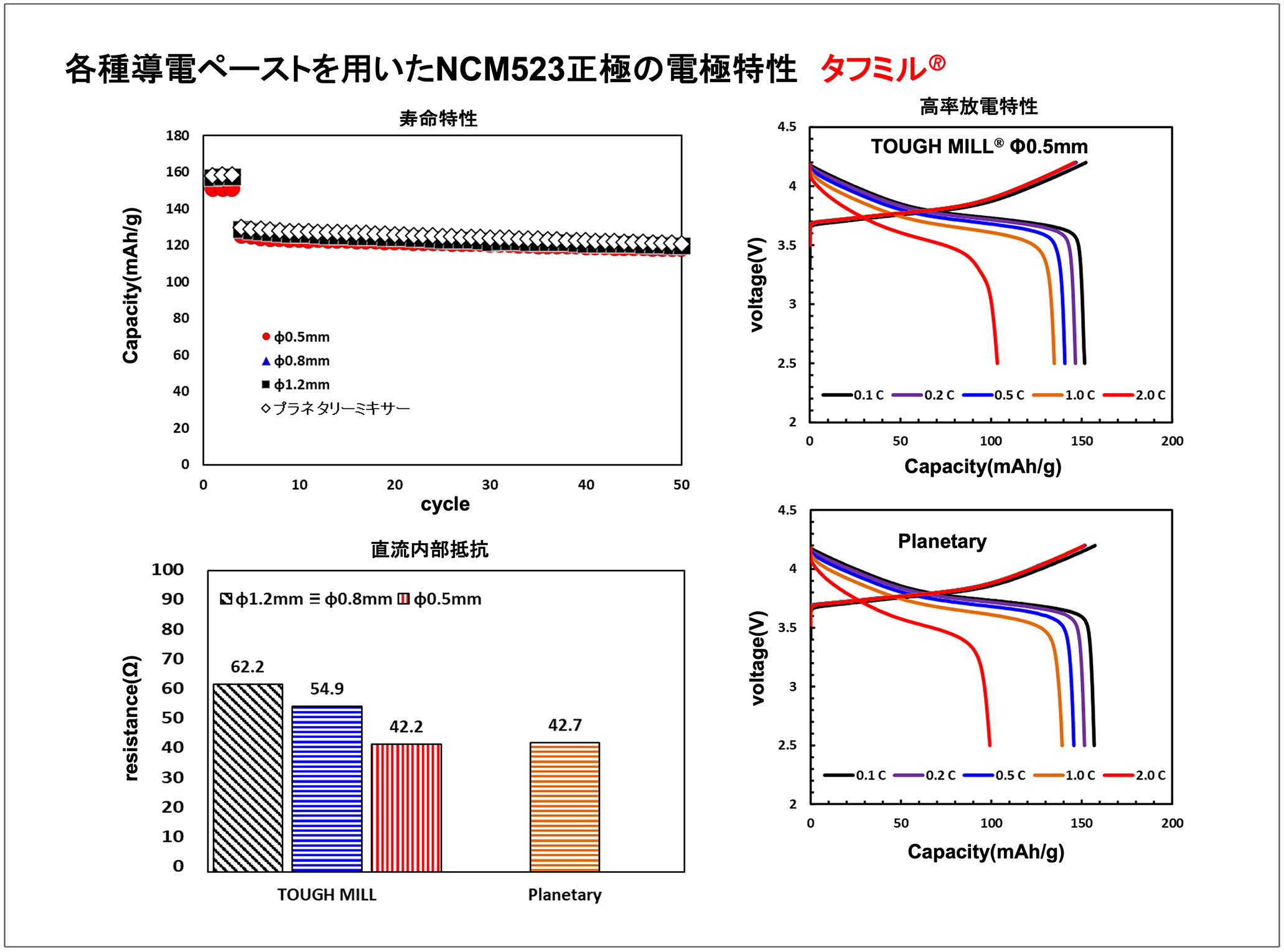

従来法と新製造プロセスで作製したコインセルの各特性の比較を行った。

サイクル特性は、従来法と新製造プロセスで大きな差はみられなかった。また新製造プロセスにてカーボンペーストの作製に使用したタフミルのビーズ径による違いもみられなかった。

高率放電特性は、0.1C率から1C率までは従来法と新製造プロセスで顕著な差は確認されなかったものの、2C率の高レート時では新製造プロセスの容量維持率が高かった。

出力試験時の平均電圧と電流レートから算出した直流内部抵抗値は、タフミルを用いた新製造プロセスの場合、使用したビーズの径が小さくなるにしたがって低下する傾向にあり、φ0.5mmでは多軸プラネタリーミキサーと同等以上の性能であった。

※本報告は、第62回電池討論会(2021.11.30 1A16)にて国立研究開発法人産業技術総合研究所殿と当社が共同で発表したものである。